Um täglich 60 t Wäsche aus dem Health-Care-Sektor zu bearbeiten, braucht man viel Wasser – sauberes Wasser. Durch den Einbau von Filtern mit optimierten Tressengeweben konnte eine Großwäscherei in Simmern ihren Frischwasserverbrauch um mehr als die Hälfte reduzieren.

3 Strom, Gas, Wasser – das sind wesentliche Faktoren, deren Verbrauchswerte über die Wirtschaftlichkeit einer Wäscherei entscheiden. Die Großwäscherei in Simmern arbeitet konsequent an der Senkung des Energiebedarfs, um ihre Wettbewerbsfähigkeit zu sichern und die Umwelt zu entlasten. Dazu setzt das Unternehmen seit 2008 auch auf spezielle Rotationstrommelfilter mit optimierten Tressengeweben. Mit der Technik konnte die Großwäscherei bis heute ihren Frischwasserverbrauch in drei Stufen um mehr als die Hälfte reduzieren.

Die Großwäscherei im Hunsrück wurde 1950 gegründet. Rund 60 t Schmutzwäsche aus Krankenhäusern, Pflege- und Altenheimen kommen hier am Morgen an und verlassen abends sauber wieder das Haus. „Im Schnitt bearbeiten wir hier jeden Tag 150.000 Wäschestücke“, rechnet der Betriebsleiter vor. Möglich machen dies hochautomatisierte Prozesse und 150 Mitarbeiter, die die Wäscheberge bezwingen. Über ein Transportsystem, das größtenteils über den Köpfen der Mitarbeiter seinen Dienst verrichtet, durchlaufen die Wäschestücke die Bearbeitungschritte. Prozessgesteuert und monitorüberwacht wird sichergestellt, dass kein Teil verloren geht und jedes im Tagesrhythmus wieder schrankfertig bei seinem Besitzer ankommt. Nach dem Sortieren und Codieren gelangen die Wäscheteile in Säcken per Lift in ihre Umlaufbahn über den Anlagen. Entladen werden die Säcke über Trichter in die drei 20 m langen Waschstraßen mit jeweils 21 Kammern für Vor-, Haupt- und Spülwaschgang. Alle 90 Sekunden wird die Wäsche in die nächste Waschkammer transportiert und bei bis zu 80 °C gewaschen. Nach drei Spülgängen wird die 50-kg-Ladung zu einem Wäschekuchen zusammengepresst, der direkt in den Trockner transportiert wird. 15 Minuten später wird die trockene Wäsche per Hand für die nachfolgenden Bearbeitungsschritte sortiert. Über erneut automatisch weitergeleitete Transportsäcke gelangen die Teile an die jeweilige Mangelstraße. Hier werden Bezüge, Betttücher und OP-Bekleidung wie Kittel oder Hosen per Hand in Klammern oder auf Bügel des Transportsystems gehängt. So durchlaufen sie dann der Reihe nach die unterschiedlichen Finishstationen.

Weniger Wasser, mehr mechanische Belastung

Was sich so einfach liest, ist ein Meisterstück von Anlagenbau und Logistik. Qualität, Optimierung des Energieverbrauchs und damit Effizienz spielen sich jedoch vor allem im Verborgenen ab. Häufige Waschvorgänge mit aus Kostengründen immer weniger Wasser setzen die Wäsche enormen mechanischen Belastungen aus, die zu Abrieb und Flusenbildung führen. Aber natürlich soll die fertige Wäsche frei von Flusen und Haaren sein. Zudem soll der Frischwasserverbrauch durch eine effiziente Aufbereitung der Prozesswässer so weit wie möglich reduziert werden. Zwei Schlüsselaufgaben, die der Rotationstrommelfilter übernimmt. Hergestellt wird er vom österreichischen Unternehmen Aquastream mit Sitz in Ludesch, rund 40 km südlich von Bregenz. Peter Bitschnau gründete Aquastream 2007, heute leitet sein Sohn Christian das Unternehmen. Die von ihnen entwickelten Aquastream-Filter finden in unterschiedlichen Branchen Anwendung – von Textil-, Nahrungsmittel-, Getränke- und Kunststoff- bis Gummiindustrie, vor allem auch in Wäschereien und Färbereien.

Zur Bespannung der Trommelfilter setzt Aquastream auf die optimierten Tressengewebe (OT) von GKD – Gebr. Kufferath AG. Deren Gewebestruktur ermöglicht nach Unternehmensangaben Abscheideraten bis zu einem Bereich von 10 μm. Durch ihre schlitzartige Porengeometrie an der Gewebeoberfläche, die kleiner ist als die der Poren im Gewebeinneren, sollen Partikel der geforderten Trenngrenze präzise abgeschieden werden. Kleinere Partikel hingegen passieren die inneren Poren, ohne sie zu verstopfen. Neben der hohen Permeabilität trotz der feinen Porengröße sollen die OT auch durch ihre guten Rückspüleigenschaften überzeugen. Die Gewebekonstruktion aus hochwertigem Edelstahl 1.4404 gewährleiste Korrosionsbeständigkeit und mechanische Festigkeit.

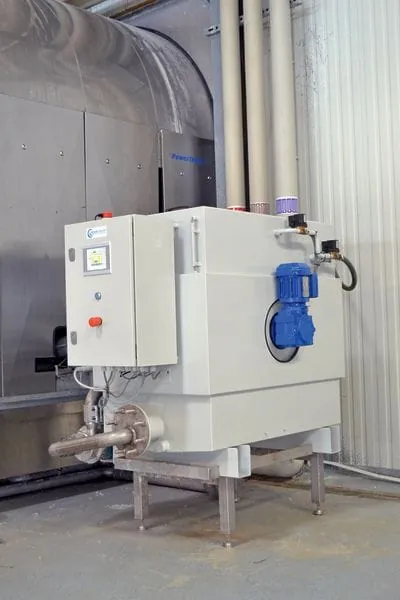

Das Waschwasser der Wäscherei zirkuliert in dem offenen System und muss regelmäßig von festen Fremdstoffen wie Flusen und Haaren befreit werden. Mit einem Trommeldurchmesser von 600 mm bei einer Trommellänge von 300 mm filtert jeder Aquastream in der Großwäscherei pro Stunde 15 m3 Waschwasser, was einem Tagesdurchsatz von 150 m3 entspricht. Insgesamt vier Anlagen sind in Simmern installiert. Drei arbeiten in der Waschstraße in den Kammern 13 und 14 – also direkt hinter der Hauptwäsche und vor den Spülgängen. Der vierte Filter ist an die Waschschleudermaschinen für Sonderwäsche angeschlossen und filtert dort 20 m3 pro Stunde. Die wartungsarmen Anlagen arbeiten nach Herstellerangaben ohne Zugabe von Betriebsmitteln. Der Aquastream sei mit 1 m3 Raumbedarf zudem platzsparend. Trotzdem könne in den meisten Fällen – so auch in der Großwäscherei – auf eine Sedimentation verzichtet werden. Die gewählte Filterfeinheit von 35 μm senke zudem die Belastung des Prozesswassers durch absetzbare Stoffe und Schwermetalle. Aquastream-Filter verfügen dem Unternehmen zufolge über selbstreinigende Siebtrommeln; nur einmal pro Woche werde das geruchsarme Flusensieb entleert. Die Reinigung der Aquastream-Filteranlagen erfolge ohne Produktionsunterbrechung mit 6 bar Druck durch integrierte Sprühbalken, die mit Wasser gespeist werden. Um deren Wasserverbrauch zu reduzieren, verfügt die in der Wäscherei seit Dezember 2014 eingesetzte, jüngste Anlagengeneration über zwei Sprühbalken, die die Trommel permanent reinigen, und eine elektronische Steuerung. Diese soll die Austragung von Flusen und Schmutz so takten, dass dafür nur wenige Liter Wasser pro Tag verbraucht werden.

Peter Bitschnau legt zusammen mit GKD die Filtermedien individuell auf die jeweilige Kundenanforderung aus. Basis dafür seien Wasserproben einer ganzen Woche, die sorgfältig analysiert werden, damit die Gewebeauslegung die wäschechargenbedingte Schwankungsbreite in der Partikelgröße zuverlässig abdeckt. In engem Schulterschluss arbeiten GKD und Aquastream zudem an einer Optimierung der Drahtstärke für den Filter: Je feiner und gleichzeitig robuster bei hoher Durchsatzleistung, desto besser. Parallel hat GKD für den Rotationstrommelfilter ein Spannsystem entwickelt, das die Montage der Trommelbespannung für Kunden erleichtern soll.

Systemwasser filtern, Wasser sparen

Seit Dezember 2014 setzt die Großwäscherei in Simmern die dritte, nun dezentral gesteuerte Generation der Rotationstrommelfilter ein, um die gesamten Wasch- und Systemwässer zu reinigen. Sollte die erste Anlage 2008 lediglich die Wasserqualität verbessern, indem sie Flusen und Haare entfernte, setzte die Wäscherei bereits ein Jahr später auf vier Aquastream-Filter der zweiten Generation, die fortan auch das Systemwasser filterten. So konnte sie große Mengen Brauchwasser zurückgewinnen und damit ihren Frischwasserverbrauch reduzieren. Die dritte Generation senkt über ihre dezentrale automatische Steuerung nochmals den Wasserbedarf. Vor dem Einsatz der Aquastream-Filter benötigte die Wäscherei

14 l Wasser pro Kilogramm Wäsche. Heute verbraucht das Unternehmen laut GKD 3 bis 3,5 l Wasser pro Kilogramm Wäsche.