In einem bereichsübergreifenden Projekt konnte der Dampfdruck der Wäscherei an der Freiburger Uniklinik erfolgreich von 10 bar auf nur 4 bar (152 °C) Dampfüberdruck umgestellt werden. Das neue Niederdruckverfahren reduziere somit Energieverbrauch, Kosten und Raumtemperatur. Ein Meilenstein auch für andere gewerbliche Wäschereien? Die R+WTextilservice-Redaktion war vor Ort.

Die Zentralwäscherei des Universitätsklinikums Freiburg ist ein dynamisches Dienstleistungsunternehmen im Gesundheitswesen. Sie ist seit 1930, mit einer heutigen Tagesleistung von etwa vierzehn Tonnen, einer der wichtigsten Vertrauenspartner der Kliniken und Institute der Universität Freiburg und Bad Krozingen sowie weiterer externer Kunden.

Dabei ist die Wäscherei auch ein Meisterbetrieb mit zurzeit drei beschäftigten Textilreinigermeistern. Das gesamte Team besteht aus 100 Mitarbeitenden mit unterschiedlichen Arbeitszeitmodellen. Die Wäscherei ist zudem ein Ausbildungsbetrieb für Textilreinigerinnen und Textilreiniger, dem auch eine Näherei angeschlossen ist.

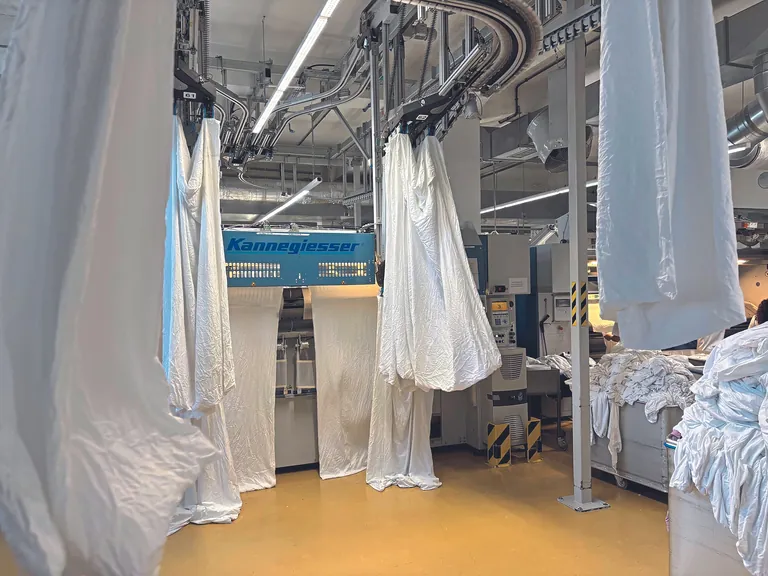

„Die Wäscherei bietet Betrieben aus dem Gesundheitswesen, der Gastronomie und der Industrie umfassende Dienstleistungen rund um den Textilvollservice“, erläutert Samuel Bigot, Leiter der Wäscherei. Dabei kommen in hochmodernen Waschstraßen computergesteuerte Waschverfahren zum Einsatz. Die Geschäftstätigkeit des Wäscheservice konnte dabei in den letzten Jahren kontinuierlich ausgebaut werden, so dass sie heute zu den führenden Großwäschereien in Südbaden gehört.

Permanentes Optimieren der Waschverfahren

Eine ständige Weiterentwicklung der eingesetzten Wasch- und Aufbereitungsverfahren kennzeichnen das Unternehmen. Bereits Mitte der 70er Jahre wurden die ersten fünf Waschschleudermaschinen installiert und eine ersten Hochleistungsmangelstraße eingebaut, Ende der 80er Jahre wurden verschiedene Faltmaschinen für die Trockenwäschebearbeitung angeschafft. 2004 kam erstmals eine High-Tech-Power Mangel zum Einsatz. Die Wäscherei war dabei über die Jahre stets begleitet von diversen Hygienezertifizierungen. 2005 kam es zur Installation eines Energy Optimiser und Aquamiser zur Energieeinsparung beim Waschen und Trocknen.

2010 wurde die Wäscherei komplett saniert, 2013 ein neuer Anbau an der unreinen Seite realisiert. In den Morgenstunden des 5. Januar 2014 gab es einen Großbrand in der Wäscherei. Große Teile der Produktion auf der sog. reinen Seite wurden zerstört. Textilreinigermeister Thomas Rotzler erinnert sich: „Die Mitarbeiterinnen und Mitarbeiter haben es dennoch geschafft, die Wäsche für das Klinikum zu bearbeiten. Fast das ganze Jahr über arbeiteten sie nachts bei unserem Kooperationspartner in Emmendingen. Mitte Dezember konnten alle wieder in einer komplett sanierten Wäscherei arbeiten.“

Erneuter Brand in der Wäscherei der Uniklinik

Im September 2021 kam es während der Produktion erneut zu einem Brandereignis. Durch einen Kabelbrand begann es am Finisher zu brennen. Schnelles Eingreifen mit Feuerlöschern konnte Schlimmeres verhindern. Leider war die Wäscherei aufgrund des Löschangriffes und der Verbreitung von Löschschaum nicht mehr nutzbar. Doch das bestehende Notfallkonzept der Wäscherei kam erfolgreich und wirksam zum Einsatz.

Im Jahr 2022 verleiht die Gütegemeinschaft sachgemäße Wäschepflege e. V. das RAL Gütezeichen RAL-GZ 992/1 an die Wäscherei des Klinikums.

„Es ist unser aller Anliegen“, so Samuel Bigot, „die Wäscherei auch auf lange Sicht leistungsfähig und wirtschaftlich zu betreiben. Dazu gehört neben der Einhaltung einer hohen Qualität bei der Versorgung unserer Kunden auch das Bestreben, diese permanent zu optimieren und zu steigern.“

Wäschereiprojekt: Neues Niederdruckverfahren

Effizienter, umweltschonender und wirtschaftlicher: So sollte die Energieversorgung in der Wäscherei der Uniklinik werden. In einem bereichsübergreifenden Projekt unter der Leitung von Samuel Bigot, Sachgebietsleiter Wäscheservice am Klinikum, und Joachim Schmeiser, Abteilungsleitung Energietechnik, konnte der Dampfdruck in der Wäscherei erfolgreich von 10 bar auf 4 bar gesenkt werden.

Auf Empfehlung von Matthias Arndt (externer Berater für Produktionsprozesse) stand Dipl.-Ing. Wilhelm Bringewatt als Beratungs- und Energieeffizienz-Experte der Wäscherei zur Seite. Bringewatt wirkte über drei Jahrzehnte für die Firma Kannegiesser, davon die letzten 20 Jahre (bis April 2023) als Leiter der Konstruktion und Entwicklung. Er hat sich als Berater nun auf die gewerbliche /industrielle Wäschereitechnik fokussiert und sieht seinen Schwerpunkt in der Prozessoptimierung von Wäschereien.

Bei der Wäscherei der Uniklinik Freiburg konnte der Energieverbrauch deutlich gesenkt werden, was zu einer Verringerung der Betriebskosten und einer spürbaren Verbesserung der CO2-Bilanz führte: Jährlich können so insgesamt 712 Tonnen an CO2-Emissionen eingespart werden. „Das entspricht den jährlichen Emissionen von 236 durchschnittlichen Einfamilienhäusern“, erklärt Joachim Schmeiser.

4 bar Dampfüberdruck an Mangeln, Trocknern und Tunnelfinisher

Alle Trocknungsmaschinen (wie Mangeln, Trockner oder Tunnelfinisher) werden nun mit 4 bar Dampfüberdruck beheizt. Dabei profitiert die Wäscherei natürlich vom hauseigenen Kraftwerk der Uniklinik. Eine Verrohrung als eine Art „Bypass“ hat dabei die technische Grundplanung erleichtert. Die geringen Trocknungstemperaturen haben zu einer Energieeinsparung von ca. 20 Prozent geführt. So wurde mit einer relativ niedrig-investiven Maßnahme überraschend viel erreicht.

Zahlreiche Prozesse wurden soweit optimiert, dass selbst eine längere Trocknungszeit kompensiert werden konnte. Speziell an der Wäscherei der Uniklinik Freiburg kann mit den 4 bar auch die letzte Dampfdruckstufe der Turbine (betreibt die Uniklinik) ausgenutzt werden. Dafür ist die Wäscherei ganzjährig eine gute Wärmesenke, denn das örtliche Wärmenetz ist in der Abnahme stark von der Jahreszeit abhängig.

Produktionskapazität und Qualität der Wäsche

„In der Praxis hat sich zudem ergeben, dass die Abnahme der Trocknungsgeschwindigkeit geringer ist, als vorher vermutet. Und die Endleistung der zu bearbeiteten Teile war sogar höher“, so Textilreinigermeister Thomas Rotzler. „So konnten wir in bereichsübergreifender Zusammenarbeit auch die Arbeitsumgebung angenehmer gestalten. Unser Projekt zeigt, dass nachhaltige Veränderungen in der Energieversorgung nicht nur ökologisch und wirtschaftlich vorteilhaft sind, sondern auch ohne Beeinträchtigung der Produktionskapazität und der Qualität der Wäsche umgesetzt werden können.“

Ein weiterer Vorteil: Dank der präzisen Anpassungen werden die Textilien beim Trocknen und Pressen deutlich weniger strapaziert. Die Wäsche trocknet jetzt gleichmäßiger durch, ohne zu überhitzen. Auch das spart Energie und schützt die Textilien vor hitzebedingten Schäden wie Reißkraftverlust und Farbverlust. Die schonende Behandlung verdoppelt die Lebensdauer der Wäsche. „Mussten bisher 35 Tonnen Wäsche jährlich ersetzt werden, sind es jetzt nur noch 17,5 Tonnen, die neu angeschafft werden müssen“, informiert die Produktionsleitung des Wäscheservice am Klinikum. „Zurzeit haben wir dadurch auch ein volles Textillager und sparen uns im Moment auch die sonst regelmäßig notwendige Wäscheausschreibung“, ergänzt Samuel Bigot.

Arbeitsbedingungen und Lebensdauer der Teile

Doch nicht nur die Umwelt profitiert von der Umstellung: Auch die Arbeitsbedingungen für die Mitarbeitenden beim Wäscheservice am Klinikum haben sich verbessert. Messungen am Arbeitsplatz zeigten, dass die Temperaturbelastung insbesondere auf der reinen Seite deutlich gesunken ist. Die Produktionshalle zeigt zudem eine geringere Aufheizung, was die Ergonomie für die Mitarbeitenden verbessert.

Energieexperte Bringewatt sieht durch den abgesenkten Druck auch eine längere Lebensdauer der Verschleißteile und Maschinenkomponenten, wie z. B. Mangelbewicklung, Mangelbänder, Faltmaschinengurte, Trockner-Laufrollen, Formteil-Automatikbügel (beim Durchlauf durch den Tunnelfinisher), Antriebskette für die Formteilbügel.

Brandgefahr in Wäscherei verringert

In der Historie der Freiburger Wäscherei kam es (wie oben beschrieben) schon mehrfach zu einem Brand. Da die Wäsche auch bei Fehlern in der Prozessführung nun nicht so stark überhitzen kann, sei auch die Brandgefahr deutlich verringert.

Im Team-Zusammenspiel der Meister vor Ort, des Beraters, der Technik des Klinikums, der Mitarbeitenden und der Klinikleitung ist in Freiburg in kurzer Zeit etwas Überraschendes gelungen. Die kleinen und machbaren Dinge (Quick Wins) standen auch hier am Anfang aller Überlegungen, sei es nur die fehlende Isolierung, eine Umtaktung einzelner Maschinen oder eben konstruktive Überlegungen. „8 bar sollten eigentlich immer gehen und auch eine Einsparung von 10 Prozent“ ist sich Wilhelm Bringewatt sicher.